Avšak, v Pingcheng považujeme za velmi důležité vybrat správný přístup k přivedení vašeho produktu k životu. I když existuje mnoho způsobů, jak vyrábět součástky pro různé odvětví, injekční formování a lisování do dílů Pingcheng jsou dvěma z nejoblíbenějších metod. Porozumění různým způsobům, jak tyto metody používají k výrobě širokého spektra produktů, vám dále pomůže udělat správnou volbu pro vaše potřeby.

Co je to vstřikovací tvarování?

Injekční tvarování je proces, při kterém se horké, roztavené plastické látky vkládají do dutiny (formy), která může mít různé tvary. Tato technika je ideální pro malé až středně velké plastové výrobky, jako jsou hračky, ozubená kola a elektronické součásti. Injekční tvarování je jedním z procesů, které vytvářejí velmi složité tvarové útvary, což se překládá do hladšího produktu a přesně do designu, který chcete. Dalším velkým výhodou je injekční tvarení rychlost injekčního tvarování, protože dokáže vytvořit mnoho identických produktů v krátkém čase, což umožňuje vysokou produkci v velmi krátké době.

Co je lití do form?

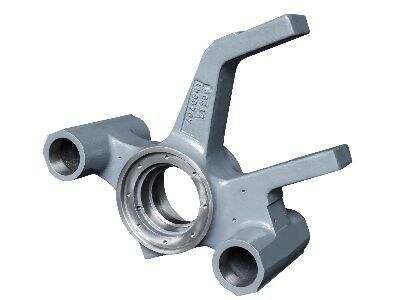

Tlačové lití na druhé straně je proces vylévání horkého, roztaveného kovu do ocelových form. Je to proces, při němž se roztavený kov vloží do formy, aby vytvořil konečný produkt. Tlačové lití je úžasné pro vytváření přesných kovových součástí. Tato technika může být použita pro širokou škálu výrobků, včetně autských součástí, kuchyňských nástrojů a mnoha různých typů kovových předmětů. Formy používané při tlačovém lití jsou kovové, což umožňuje jejich opakované využití. Zjednodušuje tak celý proces a nakonec ušetří peníze.

Výhody a nevýhody každého procesu

Nyní se podíváme hlouběji na požadované výhody a nevýhody těchto procesů: injekční tvarování versus tlačové lití.

Injekční tvarování:

Výhody: Dokáže generovat velmi komplikované geometrie a je ideální pro tisk vysokokvalitních plastových součástí pomocí 3D tisku. Je také velmi efektivní, schopná provádět mnoho výrobních úkolů rychleji a s konzistencí, kterou nemohou lidé dosáhnout.

DRAVNÉ STRÁNKY: Na druhou stranu jsou stroje používané pro vstřikování velmi nákladné. Navíc výroba formů potřebných pro tento proces může být velmi časově náročná, což nemusí být vhodné pro každý projekt.

Formování v důlci:

Abstrakt: Nicméně je lisování do formů levnou možností pro kovy. Toto vertikální inekční tvarovací stroj umožňuje vysokou přesnost, která je nezbytná pro mnoho výrobků.

Nevýhody: První nevýhodou lisování do form je, že nelze použít všechny materiály. Kromě toho mohou vyrobené kusy zůstat se zanedbatelnými povrchovými vadami, které mohou ovlivnit estetiku konečného produktu.

Potřebné vybavení

Třetí, pro účely vstřikování také potřebujete nějaké důležité zařízení. Obsahuje vstřikovací stroj na plast, form a vstřikovací jednotku. Vstřikovací stroj ohřívá plastový materiál, míchá jej a pak ho vstřikne do formy. Forma je chladná a plast se ochlazuje, aby vznikl požadovaný konečný produkt.

Pro lisování pod tlakem je vyžadováno dodatečné vybavení. Zahrnuje to stroj na vstřikování kovu, formu a lis. V stroji na vstřikování kovu se kov zahřívá až do taveného bodu a pod velkým tlakem se vstřikuje do formy. Zatímco forma řídí proudění kovu do formy, lis tvaruje kov do požadovaného tvaru.

Náklady a účinnost

Stroje pro vstřikování a lisování pod tlakem mohou mít významné rozdíly. Stroje na vstřikování jsou extrémně drahé, od několika tisíc dolarů až po stovky tisíc dolarů v závislosti na velikosti a složitosti součástky. Navzdory tomu, že jsou nákladné, postupy vstřikování jsou velmi účinné a mohou vyrobit mnoho produktů v krátkém čase.

Na druhé straně stroje na lisování pod tlakem bývají levnější než stroje na vstřikování, což Vertikální vstřikování může být pro mnoho firem výhodné. I když jsou levnější, lisování pod tlakem může být pomalejší a neefektivnější proces v jiných ohledech, vezměte v úvahu proměnné při volbě procesu.

Shrnutím

Shrnutím, inekční formování a lití do dutého dílu mají oba své vlastní silné a slabé stránky. Ideální výrobní procesy jsou určeny požadavky produktu. Pokud jde o výrobu komplikovaných součástí pomocí plastových dílů, inekční formování poskytuje nákladově efektivní a přesné řešení, zatímco lití do dutého dílu je nejlepší pro přesné a velkoprodejní kovy. V Pingchengu průvodíme klienty a spolupracujeme s nimi na výběru správného výrobního procesu, který zajistí vysokou kvalitu produktu za ekonomickou cenu. To vám umožňuje udělat nejlepší rozhodnutí ohledně vašich projektů.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SR

SR

SK

SK

SL

SL

VI

VI

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

IS

IS

KA

KA

LA

LA

MI

MI