しかし、ピンチェンでは製品を実現する正しいアプローチを選択することが非常に重要だと考えています。さまざまな業界向けに部品を製造する方法は多数ありますが、射出成形とダイカストは最も人気のある方法の2つです 平成 は、最も人気のある方法の2つです。これらの方法がどのように使用されてさまざまな製品が製造されるかを理解することで、自分のニーズに合った正しい選択をするのにさらに役立ちます。

噴霧型とは?

インジェクション成形は、熱で溶かしたプラスチックをさまざまな形状を持つ型(金型)に注入するプロセスです。この技術はおもちゃ、ギア、電子部品などの小型から中型のプラスチック製品に最適です。インジェクション成形は非常に複雑な形状を生産できるプロセスの1つであり、それは滑らかな製品と正確に望むデザインを意味します。もう1つの大きな利点は インジェクション成形 インジェクション成形の速度で、短い時間で多くの同一製品を作成でき、非常に短時間で大量生産ができる点です。

ダイカストとは何ですか?

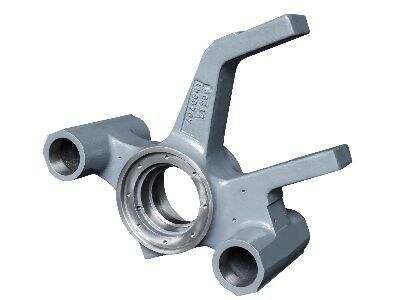

一方、ダイカストは、溶けた金属を鋼製の型に流し込む工程です。このプロセスでは、溶融金属を型に注入して最終製品を形成します。ダイカストは精密な金属部品を作成するのに非常に優れています。この技術は自動車部品、キッチンツール、さまざまな種類の金属製品など、広範な製品に使用できます。ダイカストで使用される型は金属製であり、複数回のサイクルで再利用可能です。これにより、全体のプロセスが効率化され、最終的にはコスト削減につながります。

各プロセスの利点と欠点

次に、インジェクションモールディングとダイカストの利点と欠点についてさらに詳しく見ていきます。

噴霧型:

利点: 非常に複雑な形状を生成でき、高品質なプラスチック部品の3D印刷に理想的です。また非常に効率的で、人間がマッチできない速さと一貫性で多数の生産タスクを実行できます。

一方、インジェクション成形に使用される機械は非常に高価です。また、このプロセスに必要な金型を作るのは非常に時間がかかり、すべてのプロジェクトに適しているとは限りません。

ダイカスト:

概要: しかし、ダイカストは金属部品にとって安価なオプションです。この方法は 垂直射出成型機 多くの製品に必要な高い精度を実現します。

欠点: ダイカストの最初の欠点は、すべての材料が使用できないことです。さらに、製造された部品には、最終製品の外観に影響を与える可能性のある小さな表面の欠陥が残ることがあります。

必要な設備

第三に、射出成型用にはいくつか重要な設備が必要です。それはプラスチック射出成型機、金型、および射出ユニットで構成されています。プラスチック射出成型機は、プラスチック素材を加熱し、混ぜ、それをモジュール内に注入します。金型は冷たく、プラスチックは冷却されて望む最終製品の形になります。

ダイカストには追加の設備が必要です。それは金属射出機、型、金型で構成されています。金属射出機では、金属が融点まで加熱され、高圧で型に注入されます。型は金属の流れを制御し、金型は金属を望む形に成型します。

コストと効率

射出成型機とダイカスト設備には大きな違いがあります。射出成型機はサイズや部品の複雑さによって、数千ドルから数十万ドル以上と非常に高価です。しかし、コストがかかりますが、射出成型プロセスは非常に効率的で、短時間に多くの製品を作ることができます。

一方、ダイカスト機は射出成型機よりも安価である傾向があり、 垂直射出成形 これは多くの企業にとって有利な点となるかもしれません。安価である一方で、ダイカストは他の面で遅く非効率的なプロセスになることがあるため、プロセス選択の際に考慮すべき変数に注意してください。

概要

要するに、射出成形とダイカストはそれぞれ強みと弱みを持っています。理想的な製造プロセスは製品の要件によって決定されます。精密な部品をプラスチック部品で作る場合、射出成形は低コストかつ高精度のソリューションを提供しますが、ダイカストは大量生産の金属部品に最適です。ピンチェンでは、お客様をガイドし、適切な製造プロセスを選択して、コスト効果の高い高品質な製品を作り出すお手伝いをしています。これにより、プロジェクトに関する最良の決定を下すことができます。

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SR

SR

SK

SK

SL

SL

VI

VI

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

IS

IS

KA

KA

LA

LA

MI

MI