Introduzione alle macchine per la lavorazione per iniezione, inclusi i loro tre componenti principali

Gli oggetti in plastica vengono prodotti utilizzando macchine per la lavorazione per iniezione. Include tre unità principali che insieme producono questi prodotti. Ora vediamo alcuni dettagli su ciascuna di queste unità in modo da capire cosa fanno e perché ci servono nel processo di produzione.

Unità 1: Unità di iniezione

L'unità di iniezione è spesso il vero cuore all'interno della macchina per la lavorazione. Questa unità si occupa di trasformare il materiale plastico grezzo in una forma plasmabile, facilitando così la modellazione. Componenti essenziali sono sopra il dosatore, in cui il materiale viene conservato, e il riscaldatore per fondere il materiale, una vite che spinge il plastica fusa e il cilindro dove questa viene plasmata.

Vantaggi:

Utilizza un'unità di iniezione il cui design contribuisce al prodotto finale di alta qualità e lo fa con un miscelaggio preciso.

Utilizzava meno energia e materiale rispetto ad altri metodi di produzione del plastico, riducendo così i costi.

Innovazione:

Inoltre, i sensori delle moderne unità di iniezione sono in grado di determinare le deviazioni nella composizione del materiale e correggere indipendentemente i parametri di temperatura o pressione.

Sicurezza:

Le macchine per la lavorazione a iniezione sono generalmente sicure, tuttavia gli operatori dovrebbero essere consapevoli che l'unità di iniezione è calda e evitare il contatto mentre la macchina è in modalità di produzione.

Utilizzo:

Le unità di iniezione sono progettate per essere piattaforme versatile in grado di produrre prodotti all'interno di un ampio range e complessità.

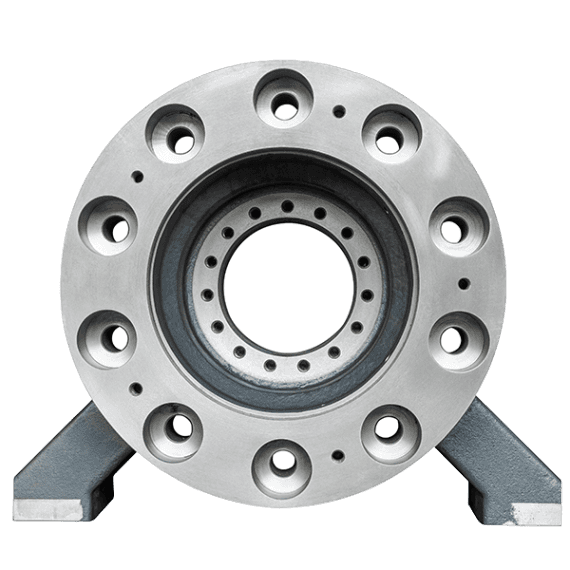

Unità 2: Unità di serramento

L'unità di serramento è essenziale per fissare e bloccare il modulo durante l'iniezione. Include un paio di cornici che vengono azionate con metodi idraulici o meccanici per mantenere il modulo al suo posto.

Vantaggi:

Lo scopo dell'unità di serramento è quello di prevenire l'instabilità e garantire la precisione durante l'operazione di modellazione.

Aiuta a mantenere l'integrità del modulo durante il processo di produzione.

Innovazione:

Le moderne unità di serramento incorporano anche i sensori che leggono i valori di pressione per prevenire danni al modulo causati da deviazioni nel termostato.

Sicurezza:

L'unità di serramento antifurto meccanica deve essere forgiata quando serrata per evitare incidenti, e si dovrebbero indossare protezioni di sicurezza.

Utilizzo:

Questo consente all'unità di serramento di adattarsi a una vasta gamma di dimensioni e geometrie dei moduli mentre produce una varietà di componenti.

Unità 3: Unità di espulsione

L'unità di espulsione rimuove il pezzo dallo stampo dopo che è stato prodotto. L'insieme include la piastrella strappo, i pin e dispositivi di attivazione idraulici o meccanici.

Vantaggi:

L'unità di espulsione viene utilizzata per la produzione di massa di oggetti e aiuta a rimuovere velocemente l'articolo finito per produrne ancora di più.

Questa unità facilita la produzione ininterrotta di prodotti pronti prendendosi cura dello stampo e pulendolo per un altro ciclo.

Innovazione:

Gli unità di espulsione moderne hanno Sensori che spingeranno la macchina a spegnersi alla Vista di ogni casa stampo stata espulsa.

Sicurezza:

Quando utilizzato correttamente, l'espulsore può essere operato in modo sicuro per garantire un ambiente di lavoro rapido e sicuro.

Utilizzo:

L'unità di espulsione è ciò che spinge il prodotto finale dallo stampo per riprendere la produzione rapida di nuovi componenti.

Conclusione:

Quindi, per fare un buon uso delle macchine per la lavorazione per iniezione, dovresti essere a conoscenza di come funzionano e della loro importanza nei tre unità principali. Concentrandosi sulle misure protettive e sulle istruzioni operative, le persone possono utilizzare macchine per la lavorazione per iniezione più adatte per produrre plastiche di alta qualità in produzioni prolungate in modo molto efficace. Ricorda, la sicurezza prima!

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SR

SR

SK

SK

SL

SL

VI

VI

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

IS

IS

KA

KA

LA

LA

MI

MI